À la rencontre de Florent Gautier

Découvrez les coulisses de la fabrication de vos planches préférées !

Chez TAHE, l’humain est au cœur de notre démarche R&D. Tout au long du processus de création et de fabrication, nos équipes testent, améliorent et éprouvent les concepts. Notre mission ? Vous proposer des produits avec la meilleure qualité possible, faits pour durer dans le temps, performants et adaptés à vos besoins.

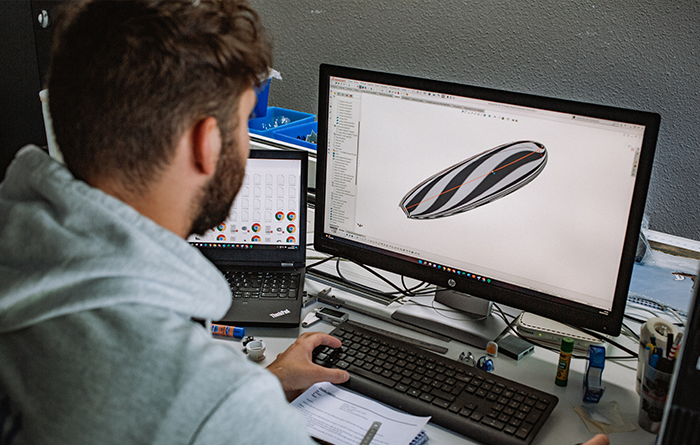

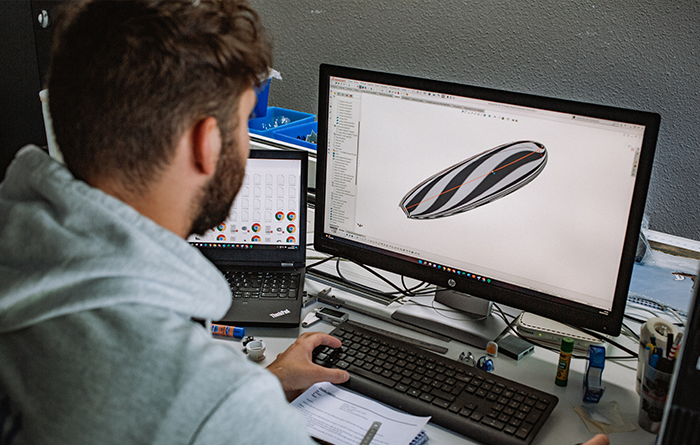

Au sein de notre site de production à Vannes (France), Florent Gautier fait partie de cette équipe. Après plusieurs expériences en tant qu’ingénieur en bureau d’études, il œuvre depuis deux ans chez TAHE en tant que responsable de la recherche et du développement (R&D) ainsi que des projets industriels. En collaboration avec le bureau d’étude et les équipes de production, sa quête d’optimisation et d’amélioration continue l’amène également à développer des projets d’éco-conception et à tester de nouveaux matériaux afin de réduire nos impacts. Échanges avec cet ingénieur ultra-complet !

How Jimmy created/designed the SUP-YAK:

Être ingénieur chez TAHE

Florent Gautier : « Etant moi-même pratiquant de sports nautiques (surtout du surf mais aussi du paddle et du kayak), c’est un vrai plaisir de travailler chez TAHE à Vannes. C’est une entreprise basée près de la mer à taille humaine. Mon métier consiste à développer et améliorer les produits actuels, développer des futurs produits, chercher des nouvelles matières… Concrètement, c’est mettre en relation nos envies avec notre savoir-faire. On conjugue à la fois des outils industriels performants avec un savoir-faire de haute précision encore très manuel et artisanal. »

Un vrai travail d’équipe

F.G. : « Je travaille en étroite relation avec notre brand manager TAHE et le bureau d’études interne, notamment avec Valentin. Il travaille sur tout ce qui concerne la définition des produits et des moules. Je suis aussi en lien avec tous les autres services (commerciaux, maintenance, production). Nous avons un public international : cela montre que notre savoir-faire est reconnu. C’est un gage de qualité et cela nous pousse à nous dépasser, à être exigeant vis-à-vis de nous-même, à rechercher de nouvelles idées et à toujours nous améliorer. Nous avons une large gamme de produits nautiques qui demandent tous des contraintes et des besoins différents. En tant qu’ingénieur matériaux, j’apprécie de pouvoir travailler sur des besoins concrets. Ici je réponds à un besoin immédiat dont je peux voir les résultats. »

Valentin Picard, R&D Industrial Designer

Site de production à Vannes (Bretagne, France)

L’intérêt est de voir le résultat, ces petits grains de sables à droite à gauche qui améliore le quotidien et le produit

F.G. : « L’enjeux est de réussir à produire plus tout en restant qualitatif. De nombreux projets sont en cours avec des produits plus performants mais aussi plus respectueux de l’environnement. Dans les années à venir, nous allons continuer à réduire notre impact environnemental. Cela fait partie des projets R&D de tester de nouvelles matières qui nous permettent d’être le plus vertueux possible. Tout ce qui a un gain pour l’environnement est également un gain pour l’entreprise, notamment en recyclant les matières. C’est le cas avec nos chutes de production. Notre process de production est propre et efficient. Le but ultime serait de pouvoir recycler toutes nos planches en fin de vie, qui auront j’espère 10 ans, 20 ans. Mais dans 10 ans ou 20 ans, de pouvoir les reprendre et les recycler. Ce que l’on garde toujours en tête, c’est d’avoir un produit accessible au plus grand nombre, un produit le plus durable possible, un produit made in France, en collaboration avec des partenaires locaux. Pourquoi pas des ailerons en filets de pêches recyclés ? Restez connectés, ça arrive bientôt ! »